矿井深处的空气总是带着特殊的气味。那是煤尘与瓦斯混合的味道,也是矿工们每天都要面对的工作环境。记得有次下井参观时,安全员指着巷道顶板说:“这里的瓦斯浓度要是超过1%,我们就得立即撤离。”这句话让我深刻意识到,瓦斯治理不仅是技术问题,更是关乎生命的安全课题。

瓦斯就像矿井中的“隐形杀手”。这种以甲烷为主要成分的气体,在煤矿开采过程中不断从煤体中释放。它可能引发爆炸,也可能导致人员窒息。但换个角度看,瓦斯又是宝贵的清洁能源。科学治理不仅能保障安全,还能变废为宝。

煤矿开采越往深处,瓦斯问题越显突出。高瓦斯矿井的产量往往受制于瓦斯治理水平。有些矿区甚至需要先治理瓦斯,才能进行正常开采。这种“先抽后采”的模式,已经成为现代煤矿安全生产的基本要求。

条带瓦斯治理像给煤层做“针灸治疗”。通过在煤层中布置条带状抽采钻孔,形成系统的瓦斯抽采网络。这种方法特别适合处理厚煤层或高瓦斯煤层。它能在开采前就将瓦斯浓度降到安全范围。

实际操作中,条带布置需要考虑煤层倾角、瓦斯含量和开采工艺。条带间距通常控制在10-20米,就像在煤层中编织一张安全网。这种治理方式既能保证抽采效率,又不会过度影响正常开采进度。

从最初的自然通风到现在的智能化抽采,瓦斯治理走过了漫长道路。二十年前,很多煤矿还在依靠增加风量来稀释瓦斯。如今,精准抽采和综合利用成为主流。

技术进步确实带来了显著改变。早期那种“闻味判断瓦斯浓度”的土办法早已被传感器网络取代。现在的矿工可以通过手机实时查看井下瓦斯数据。这种进步不仅提高了安全性,也让瓦斯治理更加科学高效。

瓦斯治理正在向智能化方向发展。自动调节的抽采系统、智能预警平台,这些新技术让煤矿安全管理进入全新阶段。但无论技术如何进步,“安全第一”的理念始终是瓦斯治理的核心。

站在矿井巷道里,能听到抽采管道中瓦斯流动的嘶嘶声。这种声音在矿工耳中就像安全协奏曲。我见过一个老矿工用手掌感受抽采管道的振动,他说:“管子震得越稳,井下就越安全。”这种朴素的经验背后,是精密的瓦斯治理技术原理在支撑。

煤层中的瓦斯像海绵里的水,既存在于孔隙中,也吸附在煤体表面。理解这种赋存状态是治理的第一步。瓦斯运移遵循压力差驱动原则,总是从高压区流向低压区。这种特性让我们能够通过制造压差来引导瓦斯流动。

煤层的渗透性决定瓦斯运移速度。有些煤层像疏松的砂岩,瓦斯很容易流动;有些则像致密的花岗岩,需要额外措施才能抽出瓦斯。地质构造也会改变瓦斯分布,断层带往往成为瓦斯聚集区。掌握这些规律,就像掌握了瓦斯的“行为密码”。

条带抽采的核心在于“以线带面”。通过在煤层中布置条带状钻孔,形成连续的降压带。这就像在拥挤的人群中开辟专用通道,让瓦斯有序流出。钻孔间距设计很关键,太密会增加成本,太疏会留下抽采盲区。

负压抽采产生“虹吸效应”。抽采泵在管道内制造负压,煤层中的瓦斯在压差作用下向钻孔汇集。这个过程需要精确控制负压值,压力过大会导致钻孔塌陷,过小则抽采效率不足。记得某矿曾因负压设置不当,导致半个月的抽采效果都不理想。

控制瓦斯压力就像给气球放气。通过持续抽采,逐步降低煤层瓦斯压力,使其失去“爆发力”。当瓦斯压力降至临界值以下,即使遇到火源也不会爆炸。这个临界值因煤层条件而异,需要通过实验精确测定。

压力控制需要平衡采动影响。煤矿开采会引起应力重新分布,可能造成瓦斯压力异常。合理的抽采时序能避免这种情况。有些矿井采用“预抽+随抽”的组合方式,既保证安全又不影响生产进度。

通风系统是瓦斯治理的“第二道防线”。优化的通风网络能及时稀释残余瓦斯,防止局部积聚。通风风流像河流一样,总是选择阻力最小的路径。设计时需要确保每个角落都有新鲜风流经过。

风量分配需要动态调整。随着工作面推进,通风需求不断变化。智能通风系统能根据传感器数据自动调节风门开度。这种实时优化让通风效率提升至少30%,同时显著降低能耗。

通风与抽采必须协同工作。就像人的呼吸系统,抽采是“呼气”,通风是“吸气”。二者配合才能形成完整的瓦斯治理循环。某矿通过优化这种协同关系,成功将瓦斯超限次数减少了80%。

走进矿山调度室,墙上那张条带瓦斯治理进度图总是让我想起拼图游戏。每个彩色区块代表不同阶段的作业区域,从勘探红色到调试完成的绿色,整个过程就像在完成一幅安全拼图。记得有次跟班记录,老师傅指着刚安装的抽采管道说:“这活儿急不得,得像老中医把脉,一步走错全盘皆乱。”

地质勘探是治理工程的“眼睛”。我们先用三维地震勘探摸清煤层赋存状况,就像给矿山做CT扫描。钻孔取样必不可少,每百米取一次煤芯,测量瓦斯含量和渗透率参数。这些数据构成治理方案的设计基础。

瓦斯参数测定需要现场与实验室结合。井下直接测定瓦斯压力,实验室分析煤样吸附特性。有个细节容易被忽略——地应力测试,它影响钻孔稳定性和抽采效果。某矿曾因忽略地应力数据,导致抽采钻孔变形率超过40%。

勘探报告必须包含风险区域标识。断层带、褶皱轴部这些地质异常区,往往是瓦斯富集区。用不同颜色在采掘工程图上标注风险等级,红色代表需要重点治理区域。这份图纸会成为后续所有工作的导航图。

方案设计是个反复迭代的过程。我们先根据勘探数据建立数值模型,模拟不同抽采方案的预期效果。条带布置方式需要权衡抽采效率与工程成本,平行布置适合稳定煤层,放射状布置更适应复杂地质条件。

参数优化需要经验与计算结合。钻孔直径、间距、抽采负压这些参数相互影响。我们通常准备2-3个备选方案,组织专家论证。记得某方案因未考虑采动应力变化,在实施阶段被迫调整,耽误了半个月工期。

方案必须包含应急预案。设计时要预留10-15%的治理能力余量,应对可能出现的异常情况。同时明确各种工况下的参数调整范围,比如当瓦斯涌出量突然增大时,如何快速提升抽采能力。

安装顺序直接影响工程进度。我们先铺设主干管道,再安装支管和钻孔连接装置。管道材质选择很关键,PE管耐腐蚀但强度稍差,钢管坚固但成本较高。某矿曾因管道选型不当,导致后期维护费用增加三成。

调试过程需要循序渐进。先进行单孔调试,检查密封性和抽采负压。然后分组联动调试,最后全系统试运行。这个阶段最考验耐心,每个钻孔都要调整到最佳工作状态。调试记录要详细到每个阀门的开度参数。

安全验收必须严格把关。我们检查管道气密性、设备接地、安全防护装置。有次发现抽采泵站防爆门密封不严,立即要求整改。这些细节看似微小,却关系到整个系统的可靠运行。

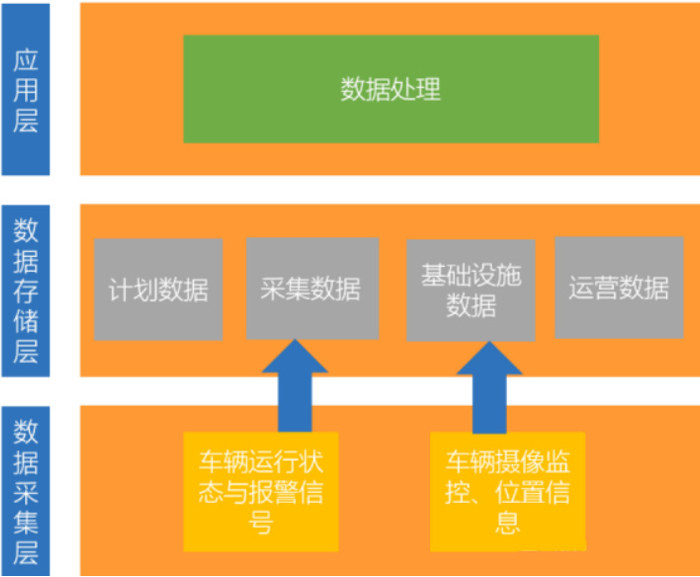

监测网络就像治理系统的“神经末梢”。我们在抽采管道安装流量、浓度传感器,在采场布置多点瓦斯监测仪。数据实时传输到监控中心,任何异常都会触发预警。这套系统让我们能掌握治理效果的动态变化。

效果评估需要多维度指标。除了瓦斯抽采率和浓度达标率,还要考察抽采瓦斯利用率。有些矿山将抽采的瓦斯用于发电,既消除安全隐患又创造经济效益。评估周期通常设定为季度评估和年度总评。

持续改进基于监测数据。当发现某个条带抽采效果下降,我们会分析原因并调整参数。可能是钻孔堵塞需要清洗,也可能是采动影响需要加强抽采。这种动态优化让治理效果始终保持在较高水平。

在矿灯晃动的巷道里,安全标准不是墙上的规章制度,而是矿工呼吸的每一口空气。有次夜班巡检,瓦斯检测仪突然从0.2%跳到0.8%,整个工作面在三十秒内完成撤离。老矿长后来指着安全手册说:“这些数字是用命换来的。”

采掘工作面回风流中瓦斯浓度不得超过0.8%。这个阈值经过大量事故统计分析得出,留出了足够的预警缓冲空间。在爆破作业前,工作面20米范围内瓦斯浓度必须控制在0.5%以下。

不同区域有差异化的控制要求。总回风巷瓦斯浓度上限是0.75%,采区回风巷0.7%。这些细微差别考虑了瓦斯积聚的时空规律。某矿曾因忽略分区标准,导致回风隅角瓦斯超限。

超限处置必须快速精准。浓度达到1.0%立即断电撤人,1.5%以上启动应急响应。我们要求在瓦斯探头报警后,作业人员能在90秒内到达最近避险点。这个时间标准经过实地演练反复验证。

抽采设备必须取得矿用产品安全标志。从瓦斯泵到除渣装置,每台设备都要经过防爆认证。记得有次设备采购,供应商提供的防爆证书即将过期,我们坚持要求更新后才验收。

管道系统需要多重安全防护。主干管道每隔200米设置放水器,低洼处加装自动排水装置。在管道转折处必须安装阻火器,这个细节曾阻止过某次回火事故的蔓延。

抽采负压实行分级控制。预抽期负压保持在13-20千帕,卸压抽采期调整到5-12千帕。这个范围既保证抽采效果,又避免因负压过大抽取空气影响瓦斯浓度。系统必须配备负压自动调节装置。

矿井需要建立完善的通风网络。每个采区都必须有独立进回风巷道,避免串联通风。主要通风机必须配备同等能力的备用电机,切换时间不超过10分钟。这个要求来自某次停电事故的教训。

通风设施设置要科学合理。风门、风桥、密闭墙的质量标准直接影响通风效果。我们要求永久风门墙体厚度不低于0.8米,四周掏槽深度大于0.2米。这些具体数字保障了通风系统的可靠性。

风量计算需考虑最不利工况。采煤工作面按最大瓦斯涌出量配风,掘进工作面按同时工作的最多人数计算。某矿曾因按平均瓦斯量配风,导致地质变化期风量不足。现在我们都要求预留15%的富余系数。

预案要具体到每个作业地点。不仅要有全矿应急预案,每个采掘工作面都需要编制专项处置方案。内容包括避灾路线图、应急物资存放点、通讯联络方式。这些图纸要随身携带,就像矿工的第二张脸。

应急演练必须真实有效。我们每季度组织一次综合演练,每月开展专项演练。演练要模拟真实事故场景,包括断电、通讯中断等极端情况。有次演练暴露出部分新工人不熟悉避灾路线,随后加强了培训。

应急物资实行动态管理。自救器、压风自救装置、应急通讯设备都要建立检查台账。我们在每个作业点设置应急物资箱,定期检查更换。这些物资的完好率直接关系到事故初期的处置效果。

巷道深处的矿灯下,法规条文不只是纸面规定,而是刻在煤壁上的生存法则。去年参与某矿安全验收时,发现他们的瓦斯抽采系统完全符合技术规范,却因缺少最新的环保批文被叫停。项目负责人感叹:“现在开矿,得同时捧着安全手册和环保法规。”

《安全生产法》明确企业主体责任。矿山企业必须建立安全风险分级管控和隐患排查治理双重预防机制。瓦斯治理被列为重大安全风险源,需要编制专项风险评估报告。这个要求让很多矿山开始系统梳理瓦斯治理环节。

《矿山安全法》细化到井下作业规范。规定所有高瓦斯矿井必须建立瓦斯抽采系统,突出矿井必须实施区域防突措施。某矿曾因未按要求建立抽采系统被处以百万罚款,这个案例在行业里引起不小震动。

法规执行越来越注重过程管理。现在不仅要看治理结果,还要检查治理过程的合规性。比如瓦斯抽采工程需要保留完整的施工记录,包括钻孔参数、封孔质量、抽采数据等。这些记录要保存三年以上备查。

国家矿山安全监察局实施分级监察。高瓦斯矿井和突出矿井每年至少接受一次全面监察,重点检查瓦斯治理措施落实情况。监察人员会随机抽取钻孔进行封孔质量检查,这个环节让很多矿山不敢心存侥幸。

监察内容涵盖治理全过程。从地质勘探精度到抽采效果评估,每个环节都有明确要求。某次监察发现某矿瓦斯抽采浓度长期偏低,深入调查发现是封孔工艺问题,最后要求全矿重新施工钻孔。

违规处罚力度持续加大。除了罚款、停产整顿,现在还可能追究相关人员刑事责任。去年有个案例,矿长因明知瓦斯超限仍组织生产,最终被判处重大责任事故罪。这个判决让很多管理者重新审视自己的职责。

《煤矿瓦斯抽采基本指标》设定具体标准。要求预抽煤层瓦斯后,煤层瓦斯含量降到8立方米/吨以下,瓦斯压力降到0.74兆帕以下。这些硬性指标成为衡量治理效果的关键尺度。

抽采工程设计需要详细论证。包括抽采方法选择、钻孔布置参数、抽采系统配置等。规范要求必须进行抽采半径测试,根据实测数据优化钻孔间距。我们曾帮某矿做测试,发现实际抽采半径比理论值小,及时调整了设计方案。

治理效果评估要求科学严谨。不仅要看抽采数据,还要通过效果检验钻孔验证。规范要求检验孔数量不少于抽采孔的3%,且要均匀分布。这个比例确保评估结果能真实反映治理效果。

瓦斯抽采涉及环保审批。抽采瓦斯排放需要办理排污许可证,排放浓度要符合《大气污染物综合排放标准》。现在很多地方要求瓦斯利用率必须达到一定比例,直接推动瓦斯发电项目发展。

水资源保护受到重点关注。钻孔施工产生的煤泥水必须处理后达标排放,禁止直接排入地表水体。某矿因钻孔冲洗水污染河流被环保部门处罚,后来投资建设了污水处理站。

噪声控制不容忽视。抽采泵站、压风机等设备噪声要符合《工业企业厂界环境噪声标准》。我们在某矿安装隔音罩后,夜间噪声从65分贝降到50分贝,周边村民的投诉明显减少。

生态修复要求越来越高。治理工程结束后需要实施土地复垦,恢复地表植被。这些环保投入现在占到项目总投资的5-8%,成为矿山企业必须考虑的成本因素。

站在山西某矿的调度中心,大屏幕上实时跳动着条带瓦斯抽采数据。矿长指着曲线说:“三年前这个工作面还因为瓦斯问题经常停产,现在单孔抽采浓度稳定在45%以上。”这种转变背后,是整个行业在条带瓦斯治理上的持续探索。

淮南某矿采用定向长钻孔条带抽采。他们在采煤工作面布置两组平行钻孔,间距控制在15米,单孔深度达到300米。第一个月抽采浓度就达到60%,三个月后工作面瓦斯涌出量降低42%。这个案例证明定向钻孔在条带治理中的优势。

陕西某高瓦斯矿井遇到不同情况。他们发现传统抽采效果不佳,改用“钻孔+水力压裂”组合技术。通过在条带区域实施定向压裂,煤层透气性提高8倍,抽采效率提升明显。但压裂参数需要精确控制,过度压裂可能破坏顶板稳定性。

内蒙古露天矿的实践提供新思路。他们将条带抽采与边坡治理结合,在边坡稳定区施工抽采钻孔。既抽采了瓦斯,又通过钻孔注浆加固了边坡。这种综合治理模式在类似条件的矿区得到推广。

效果评估需要多维度数据支撑。除了常规的抽采浓度和纯量,还要考察工作面瓦斯涌出变化、通风系统稳定性等。某矿发现虽然抽采数据达标,但回风巷瓦斯偶尔超限,最后查明是抽采负压设置不合理。

数据分析推动持续改进。通过对比不同条带的抽采效果,能够优化钻孔参数。我们协助某矿建立数据库,分析发现孔径从94毫米增加到113毫米后,抽采半径扩大18%。这个发现直接指导了后续钻孔设计。

治理周期需要动态调整。传统上条带抽采周期固定为6个月,但实际效果差异很大。现在更多矿山根据监测数据灵活调整,有的区域3个月就达标,有的需要8个月。这种个性化治理提高整体效率。

智能抽采系统开始应用。基于物联网的监测设备实时采集抽采参数,自动调节抽采负压。某试点项目显示,智能系统比人工调节节能15%,抽采稳定性提高30%。不过系统初期投入较高,制约推广速度。

大数据分析助力精准治理。通过积累大量条带抽采数据,建立预测模型。可以提前判断哪些区域需要加强治理,哪些可以适当减少投入。这种数据驱动的方法正在改变经验主导的传统模式。

新型封孔材料不断涌现。记忆材料、膨胀材料相比传统水泥封孔,密封效果更好,施工更便捷。现场测试显示,新型材料封孔的钻孔抽采浓度平均提高12个百分点,使用寿命延长40%。

治理模式向精准化发展。未来的条带瓦斯治理可能像精准医疗一样,针对不同地质条件定制方案。通过精细勘探和智能算法,实现“一区一策”的个性化治理。这需要更丰富的地质数据和更强大的分析能力。

抽采利用一体化是趋势。单纯抽采排放既浪费资源又污染环境。未来条带抽采的瓦斯将更多用于发电、供热,甚至提纯液化。某矿正在建设瓦斯发电站,预计每年可减少碳排放5万吨。

跨界技术融合带来突破。石油行业的水平井技术、页岩气开发的水力压裂技术,都在向煤矿瓦斯治理领域渗透。这种技术交叉可能催生全新的治理工艺。我听说有研究团队正在试验超临界二氧化碳驱替瓦斯技术,效果令人期待。

人才培养模式需要更新。未来的瓦斯治理工程师不仅要懂采矿,还要掌握数据分析、自动化控制等技能。高校已经开始调整课程设置,企业也在加强跨领域培训。这种复合型人才将成为推动行业进步的关键力量。

本文地址: https://wljx1688.com/post/224.html

文章来源:facai888

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。

2025-10-26facai888

2025-10-26facai888

2025-10-26facai888

2025-11-22访客

2025-10-26facai888

2025-10-26facai888

2025-10-26facai888

2025-10-26facai888

2025-10-26facai888

2025-10-26facai888

2025-10-26facai888

2025-11-22访客

2025-10-07facai888

2025-10-07facai888

2025-10-24facai888

2025-10-24facai888

2025-10-07facai888

2025-10-25facai888

2025-10-07facai888

2025-10-24facai888

2025-10-24facai888

2025-10-22facai888

2025-10-23facai888

2025-10-22facai888

2025-10-25facai888

2025-10-24facai888

2025-10-25facai888

2025-10-23facai888

2025-10-23facai888

2025-10-23facai888

扫码二维码

获取最新动态